Pag-optimize ng Mga Koneksyon ng Cable sa Mga Busbar ng Diesel Generator sa Ilalim ng Mahigpit na Limitasyon sa Clearance

I. Pagsusuri sa Pangunahing Isyu

Karaniwang Copper Busbar: 160×15mm (Cross-section: 2400mm²)

Rated Current: 720A (bawat unit) → Parallel Total Current: ≥1440A

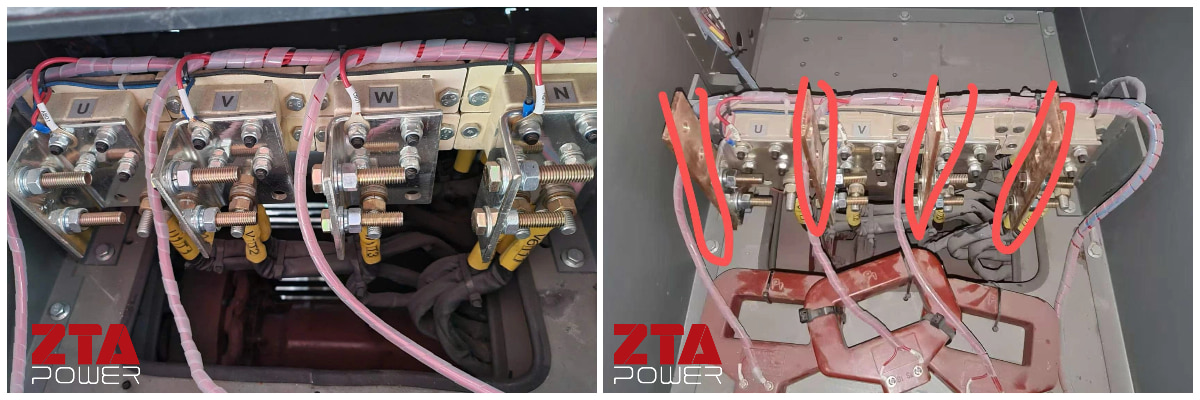

Mga Wiring Bottleneck

II. 4 Mga Solusyon sa Pag-optimize (Naka-rank ayon sa Feasibility)

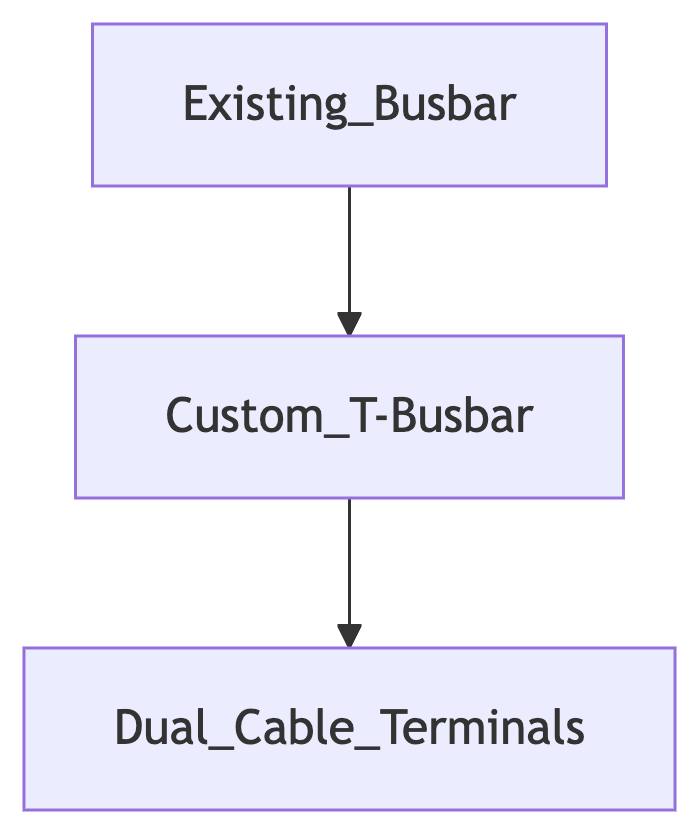

Solusyon 1: Custom Extended Busbar (Inirerekomenda)

Mga pagtutukoy:

Mga kalamangan:

Mababang halaga (~$120/unit)

Walang pagbabago sa istruktura (bolt-on na koneksyon)

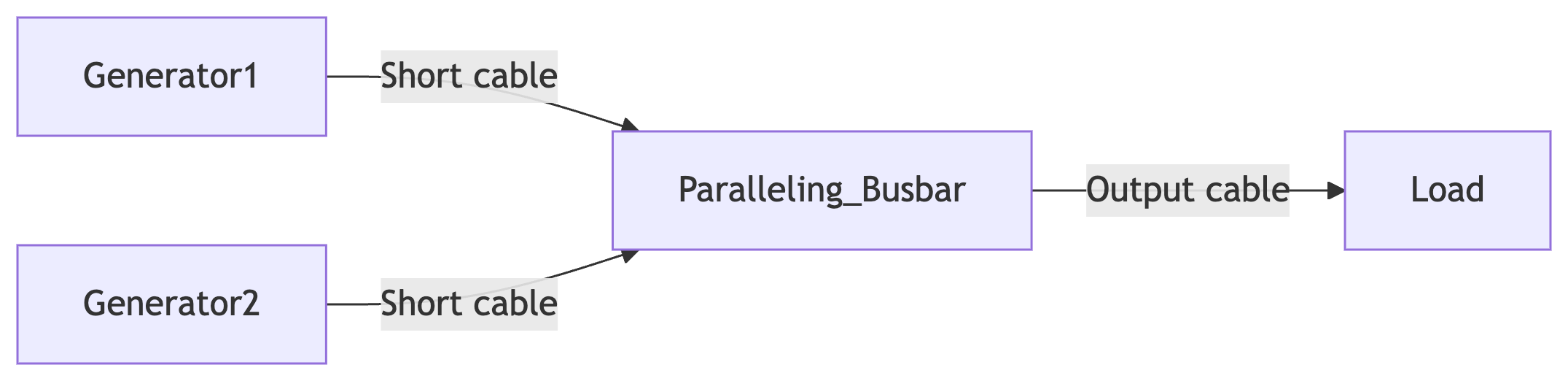

Solusyon 2: Centralized Wiring at Parallel Cabinet (Walang Generator Modification)

Pamamaraan:

Ikonekta ang mga generator sa cabinet na may iisang 240mm² cable (haba ≤2m)

I-upgrade ang cabinet busbar sa 3200A na kapasidad (6 na terminal: 2 in, 1 out)

Mga Pangunahing Punto:

Ang mga maiikling cable ay nag-aalis ng mga isyu sa baluktot na radius

I-reconfigure ang cabinet busbar sa pahalang na layout

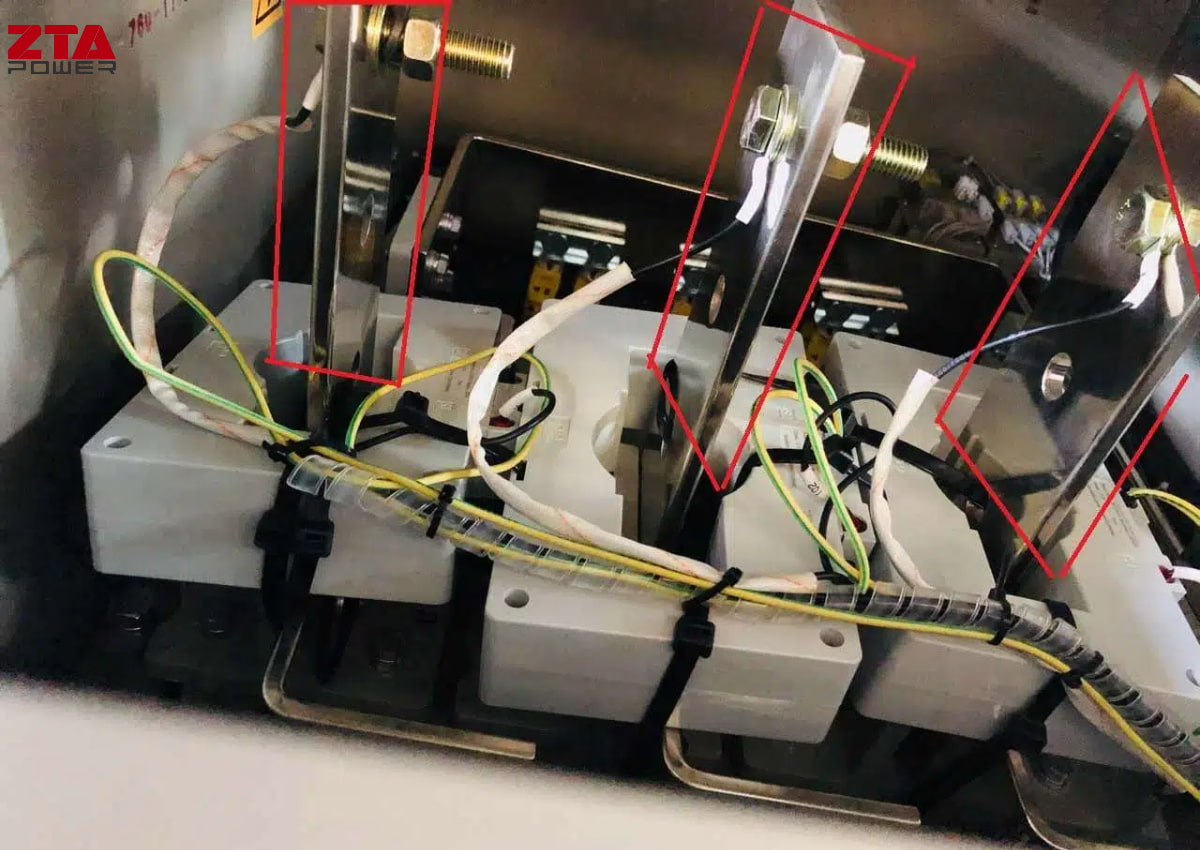

Solusyon 3: Hydraulic Angle Lugs

Application: Mga na-pre-install na cable na hindi maaaring palitan

Pamamaraan:

Mga inirerekomendang tatak:

| Tatak | Modelo | Pagtitipid ng Space |

| E-TA | OT-2R-240 | 40° anggulo |

| Panduit | LCDR-240 | Patayong labasan |

Torque: M16 bolts ≥110Nm (may antioxidant paste)

Solusyon 4: Mga Puwang ng Paglamig ng Busbar (Pansamantalang Pag-aayos)

Pamamaraan:

Mill heat dissipation slots sa non-contact surfaces (2mm deep × 5mm wide × 20mm spacing)

Pinapataas ang lugar ng paglamig → Nagbibigay-daan sa 20% pansamantalang overload → Binabawasan ang kinakailangang laki ng cable

III. Teknikal na Pagpapatunay

1. Pagsusuri sa Kasalukuyang Kapasidad na Dala:

Parallel Cable Standards:

| Kasalukuyan | Cable bawat Unit | Solusyon |

| ≤1500A | 2×240mm² | Solusyon 1 o 2 |

| >1500A | 3×185mm² | Solusyon 2 + pag-upgrade ng busbar |

IV. Mga Hakbang sa Pagpapatupad (48-Oras na Timeline)

1. Survey sa Site:

2. Mga Opsyon:

3. Pagsubok:

1 oras na full parallel load test → Infrared thermography busbar ΔT ≤40K (ISO 8528 standard)